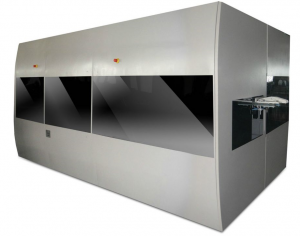

АВТОМАТИЧЕСКАЯ ВЫДУВНАЯ МАШИНА ДЛЯ ПРОИЗВОДСТВА ПЭТ ТАРЫ.

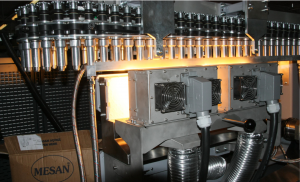

ООО «ТриА Ком» предлагает автоматические выдувные машины работающие с технологией двух этапного производства пластиковых ПЭТ бутылок. Основной способностью поставляемого нами выдувного оборудования возможность удовлетворить все технические потребности заказчика.

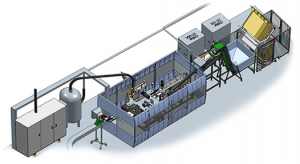

Компания ООО «ТриА Ком» поставляет линейные выдувные машины, достигающие производительности от 800 до 12000 бутылок в час. Все предлагаемые нами машины имеют превосходную репутацию, благодаря своей надёжности, простоте конструкции и высокому технологическому уровню. Компания ООО «ТриА Ком» предлагает полные производственные решения, включая дизайн преформ, дизайн бутылок, выдувные пресс-формы, блоки подачи преформ, конвейеры готовых бутылок, системы подготовки и охлаждения воздуха. Компания ООО «ТриА Ком» устанавливает выдувные машины на территории заказчика по всей территории РФ и предлагает полное после продажное техническое обслуживание.

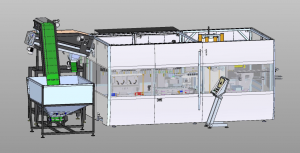

СИСТЕМА ПРОИЗВОДСТВА ПЭТ БУТЫЛОК ВКЛЮЧАЕТ

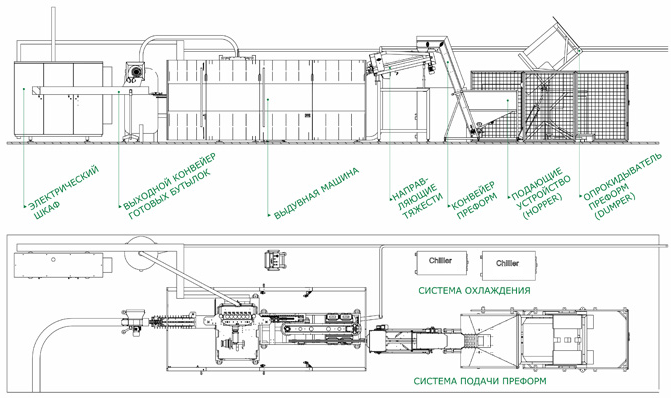

Полный комплект, поставляемый заказчику, обычно включает, кроме выдувной машины ПЭТ или ПП, следующее оборудование: Система подачи преформ с подающим устройством (хупер), конвейер преформ, ориентатор и направляющие. Также включает элементы управления и электрику.

Опрокидыватель преформ (модель зависит от комплектации) – машина, спроектированная с целью автоматического подсыпания преформ в загрузчик. Оператор должен только заменять короба с преформами на полные. Это делает весь процесс производства более быстрым и лёгким.

Выходной конвейер готовых бутылок – в зависимости от машины может быть непосредственно соединён конвейером с блоком разлива, либо доставлять бутылки к блоку установки бутылок.

Электрический шкаф и система управления машиной собираются из частей известных фирм и соответствуют всем требованиям европейских норм.

Компрессорная станция создаётся из винтовых компрессоров немецкой фирмы KAESAR, с которой мы сотрудничаем уже более 12 лет. Полный комплект состоит из винтового компрессора, бустера, осушителя воздуха с фильтрами, контейнеров давления, соединителей и шкафа управления. Параметры компрессорной станции индивидуально подбирают к конкретной выдувной машине.

Системы охлаждения – выдувной машины оснащены эффективной системой охлаждения воды (чиллер).

КРАТКОЕ ОПИСАНИЕ ДВУХ ЭТАПНОГО ПРОЦЕССА ПРОИЗВОДСТВА.

Каждая выдувная машина использует двухэтапный производственный процесс. Первая часть — разогрев преформ, с применением инфрокрасных ламп нагрева инсталлированных в печи нагрева машины. Конечная форма (бутылка) производится в процессе выдувания в матрице, монтируемой в машине ПЭТ или ПП. Это является вторым этапом производства.

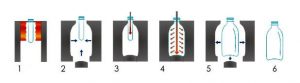

ПРОЦЕСС ПРОИЗВОДСТВА БУТЫЛКИ (ВТОРОЙ ЭТАП):

1. Размягчение преформы с помощью нагревания в специальной печи.

2. Открытие матрицы (с помощью блока закрытия) и загрузка разогретой преформы.

3. Закрытие матрицы.

4. Придание формы бутылке через выдувание воздуха под высоким давлением и

растяжение.

5. Открытие матрицы и перемещение готовой бутылки на конвейер выхода.

6. Бутылка готова.

В зависимости от технического задания мы подбираем необходимую модель выдувного комплекта оборудования так как модельный ряд очень велик.

ХАРАКТЕРИСТИКИ ПРОИЗВОДИМОЙ БУТЫЛКИ.

ПЭТ бутылка производимая нашим выдувным оборудованием.

ПЭТ бутылка производимая нашим выдувным оборудованием.

Максимальный диаметр основания 115мм

Максимальный диаметр основания 115мм

Минимальная высота горлышка преформы 11мм

Минимальная высота горлышка преформы 11мм

Максимальны (минимальный) диаметр горлышка 18/42мм

Максимальны (минимальный) диаметр горлышка 18/42мм

Максимальный диаметр основания 340мм

Максимальный диаметр основания 340мм

Минимальная высота горлышка преформы 20мм

Минимальная высота горлышка преформы 20мм

Максимальны (минимальный) диаметр горлышка

Максимальны (минимальный) диаметр горлышка

48-55мм

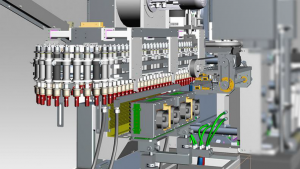

Конструктивные особенности выдувной машины.

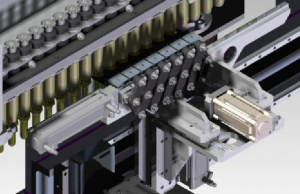

Модернизированная система захвата преформ за горло позволяет быстро и очень просто передавать преформы по конвейеру.

Два дополнительных сервопривода инсталлированы в манипулятор для преформ позволяют повысить скорость передачи из печи в выдувные пресс-формы

Реконструированная система воздушного коллектора позволяет получить меньшее потребление сжатого воздуха на потребности оборудования для приводных пневматических систем.

Манипулятор для передачи имеет двойной захват и позволяет быстро перенести преформы, благодаря такому решению увеличивается скорость работы выдувной машины и увеличивается производительность оборудования в целом.

Выдувная машина имеет компактные габариты для своей производительности, благодаря чему не занимает много месте в рабочем цеху.

Общие габариты

Роторная печь нагрева преформ

Ключевые решения:

Циркуляция с заранее рассчитанной нагрузкой в электроэнергии (50%);

Высокая эффективность и компактный размер;

Надежность и долговечность ламп;

Точность температурных режимов и полный контроль над процессом нагрева;

Охлаждение водой.

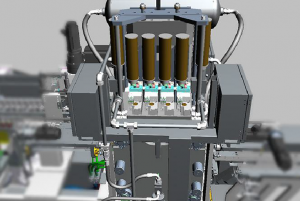

Система захвата преформ.

Современный мировой рынок требует от производителя быть гибким при производстве и учитывать требования потребностей. В виду этого мы предлагаем техническое решение для работы выдувного оборудования с разным типом или форматом преформ без форматных деталей.

Например, система передачи преформ из печи нагрева в зону выдува имеет систему регулировки для возможности работы с преформой разного диаметра.

Рабочий процесс манипулятора включает в себя:

1) Захват преформ из транспортной цепи;

2) Размещение преформы в правильном положении по отношению к положению в полости захвата в пресс-форме в блоке закрытия;

3) Доставка преформы в блок с выдувной пресс-формой в каждое гнездо производится с автоматической регулировкой и подстройкой.

Выдувные пресс-формы.

Процесс производства выдувных пресс-форм состоит из следующих шагов:

- Определение вместе с покупателем формы и концепции оптимальной формы будущей бутылки;

- Определение наиболее подходящей преформы на рыке из присутствующих вариантов (форма, масса, поставщик);

- Согласование формы бутылки – производство чертежа;

- Корректировки проекта формы бутылки с учетом пожеланий покупателя;

- Финальное подтверждение формы и чертежа бутылки;

- Проектирование выдувной пресс-формы для бутылки;

- Программирование компьютера расточной машины (CNC);

- Производство и полировка всех компонентов;

- Изготовление пресс-форм и установка на выдувную машину;

- Тестирование;

- Представление готовой бутылки покупателю.

По всем возникающим вопросам просим обратиться к специалистам нашей компании.